位于 Unterwellenborn 的图林根钢铁厂承载着悠久工业传统,如今已发展为全球化现代化钢铁生产商,以质量、可靠性、效率与可持续性为核心标签。作为 SWT 绿色钢铁战略的关键一环,该厂正全力推进 “2040 年气候中和钢铁生产” 目标,核心路径是通过电能替代降低 CO₂排放。

挑战

本次升级的核心目标是:在确保系统性能不受影响的前提下,将除尘系统能耗降低 40%-60%,同时最大程度复用现有设备。

两大关键制约因素尤为突出:一是现有电气室空间不足,需新建电气室支撑改造;二是 2024 年夏季停机窗口期仅 8 天,所有改造与调试工作必须在此期间完成,对规划精度与执行效率提出极高要求。

解决方案

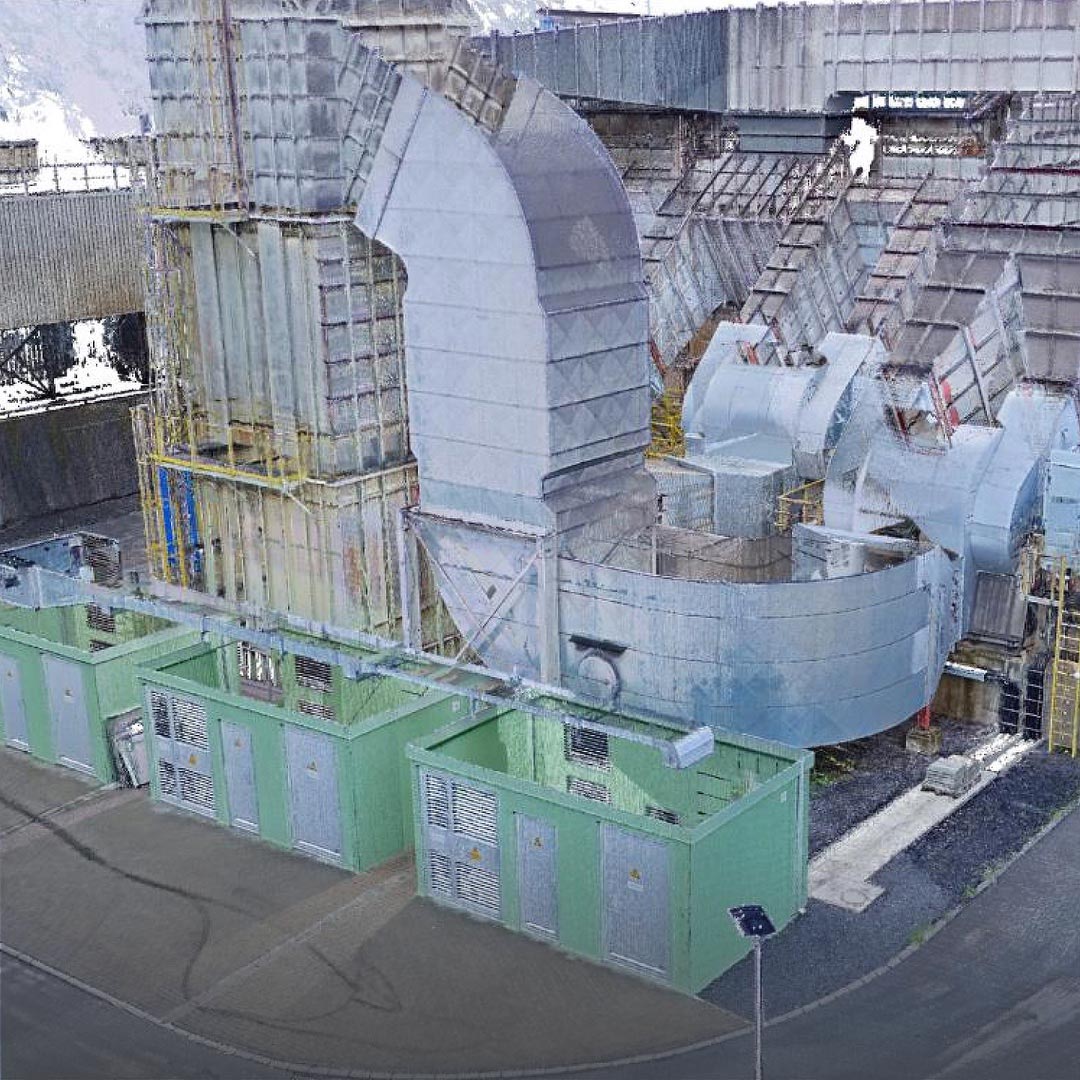

订单启动后,锐志改造团队率先对现有风机及辅助设备开展全面分析。通过有限元分析(FEM)发现,转子单元需更换为适配速度调节的型号——新转子经计算流体动力学(CFD)测试验证,在满足全性能要求的同时,成功复用原有外壳,降低改造成本。

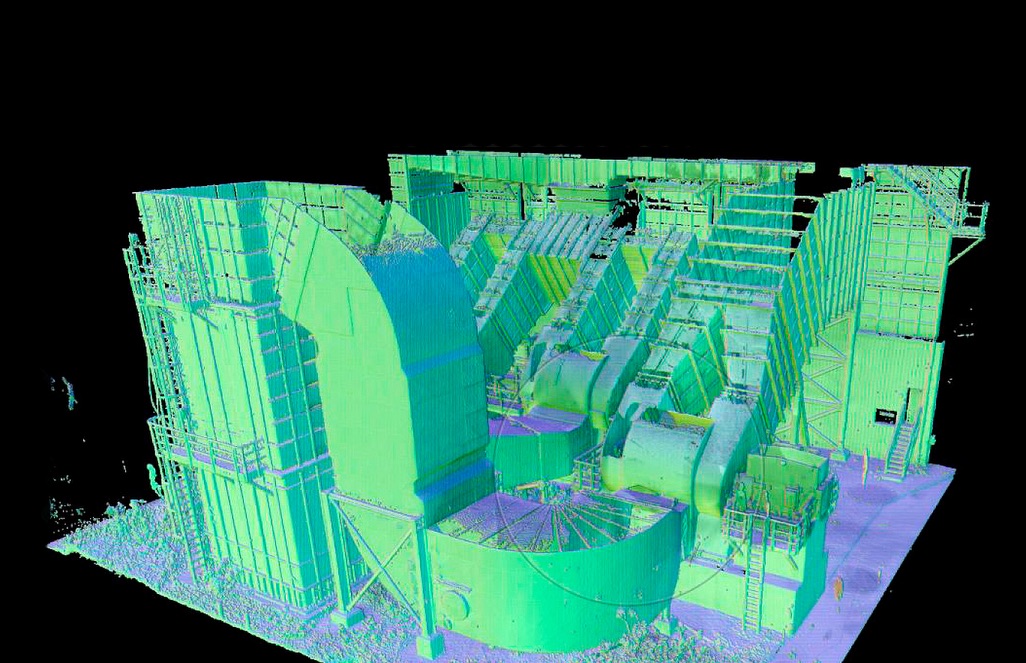

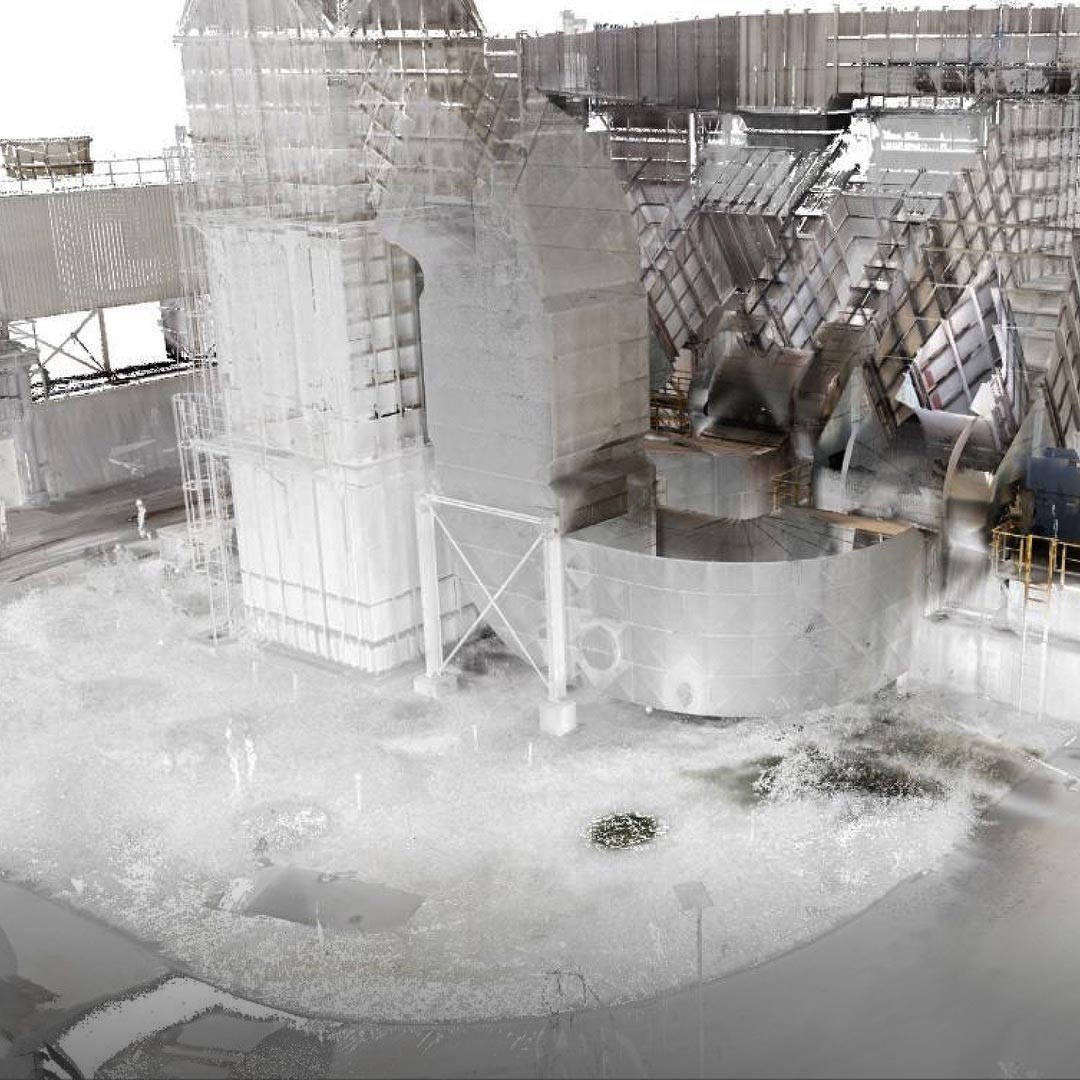

借助 3D 激光扫描技术实现新组件的精准规划,涵盖电气舱室、电缆布线、隔音罩及现有电机底座的精准集成与复用,既高效利用现有基础设施,又满足新系统技术要求。

针对空间限制难题,团队创新设计三个独立电气室:每间配备 1 台 6KV/690V 变压器(2 MVA)及含控制柜、变频器的低压室;基于 CFD 分析的高效冷却系统可有效阻隔含尘空气侵入,保障电气设备稳定运行。

此外,为电机配备专用隔音外壳,不仅将噪音排放控制在标准限值以下,还预留便捷维护通道,兼顾环保与运维效率。

“项目按计划顺利落地,新系统已稳定运行。其在关键领域的质量表现极为卓越,为后续项目树立了标杆。”

项目经理 Bernd Griesbach

图林根钢铁厂公司

总结

改造带来的核心收益

凭借精准规划、高效团队协作与先进技术支撑,项目在8天窗口期内圆满完成,未对生产造成任何延误,获得客户高度满意,充分验证了锐志在严苛条件下的卓越执行力

- 在同等出力下,节能效率最高达60%

- 能耗降低直接推动投资回收期大幅缩短

- 电力消耗减少同步降低二氧化碳排放

- 风机实现全自动智能控制

- 噪音排放显著降低

结合初步测算与实际运行数据,该系统实际节能效果达 45% 左右,直接推动投资回收期显著缩短;同时,电力消耗的减少同步降低了二氧化碳排放量,为气候中和目标提供有力支撑。

交付范围明细

- 3 台风机叶轮单元

- 3 台低压电机(单台功率1250千瓦)

- 3 个电气室(每间含变压器、变频器、电压分配系统及控制系统)

- 可视化控制系统

- 基础版与详细版工程设计

- 旧设备拆除与新设备安装

- 电缆路由规划与敷设

- 现场新控制点安装

- 传感器安装

- 全现场施工协调管理

- 系统整体调试与验收