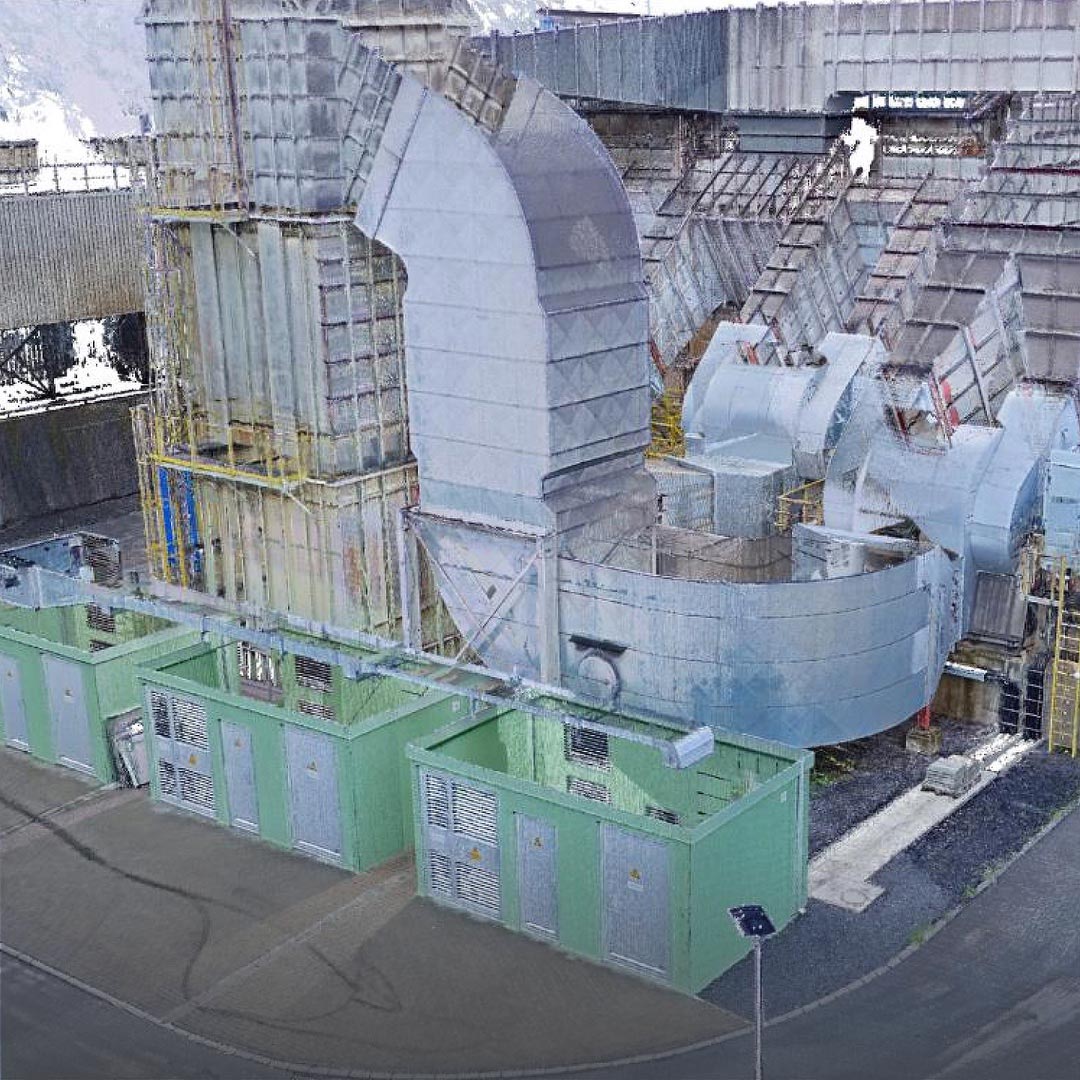

Stålverket Thüringen i Unterwellenborn har en lång tradition och har utvecklats till en modern, globalt verksam stålproducent. Det står för kvalitet, pålitlighet, effektivitet och hållbarhet. Som en del av SWT:s Green Steel-strategi strävar anläggningen efter att producera klimatneutralt stål till år 2040, med fokus på att minska CO₂-utsläppen genom användning av elenergi.

Utmaning

Det huvudsakliga målet med ombyggnaden var att minska energiförbrukningen i avskiljningssystemet med 40–60 % utan att försämra prestandan. En stor del av det befintliga systemet skulle återanvändas. Eftersom de befintliga elrummen inte hade tillräckligt med utrymme, var det nödvändigt att skapa nya elrum för moderniseringen.

Ett extremt snävt tidsfönster på endast 8 dagar fanns tillgängligt för att genomföra ombyggnaden under det planerade sommarstoppet 2024. Den kompletta ombyggnaden och driftsättningen behövde genomföras inom denna tidsram, vilket krävde noggrann planering och genomförande under hög tidspress.

Lösning

Efter att ordern lagts började Reitz Retrofit analysera de befintliga fläktarna och tillhörande utrustning. En FEM-analys visade att rotoraggregaten behövde bytas ut mot varvtalskompatibla enheter. Dessa testades med CFD-analys, och den slutliga designen uppfyllde alla krav samtidigt som de gamla fläkthusen återanvändes.

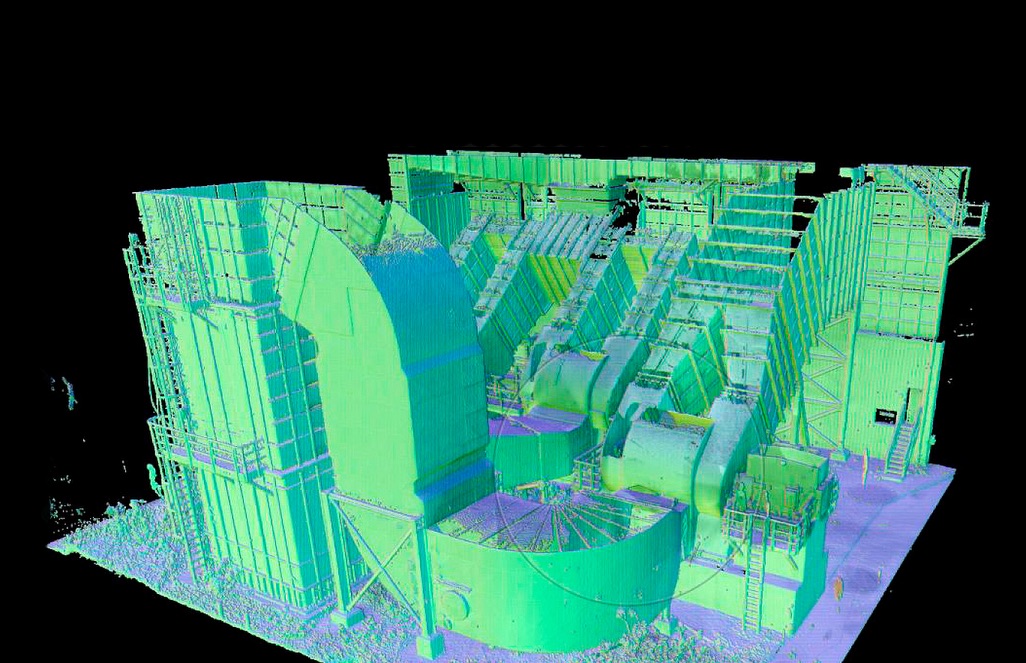

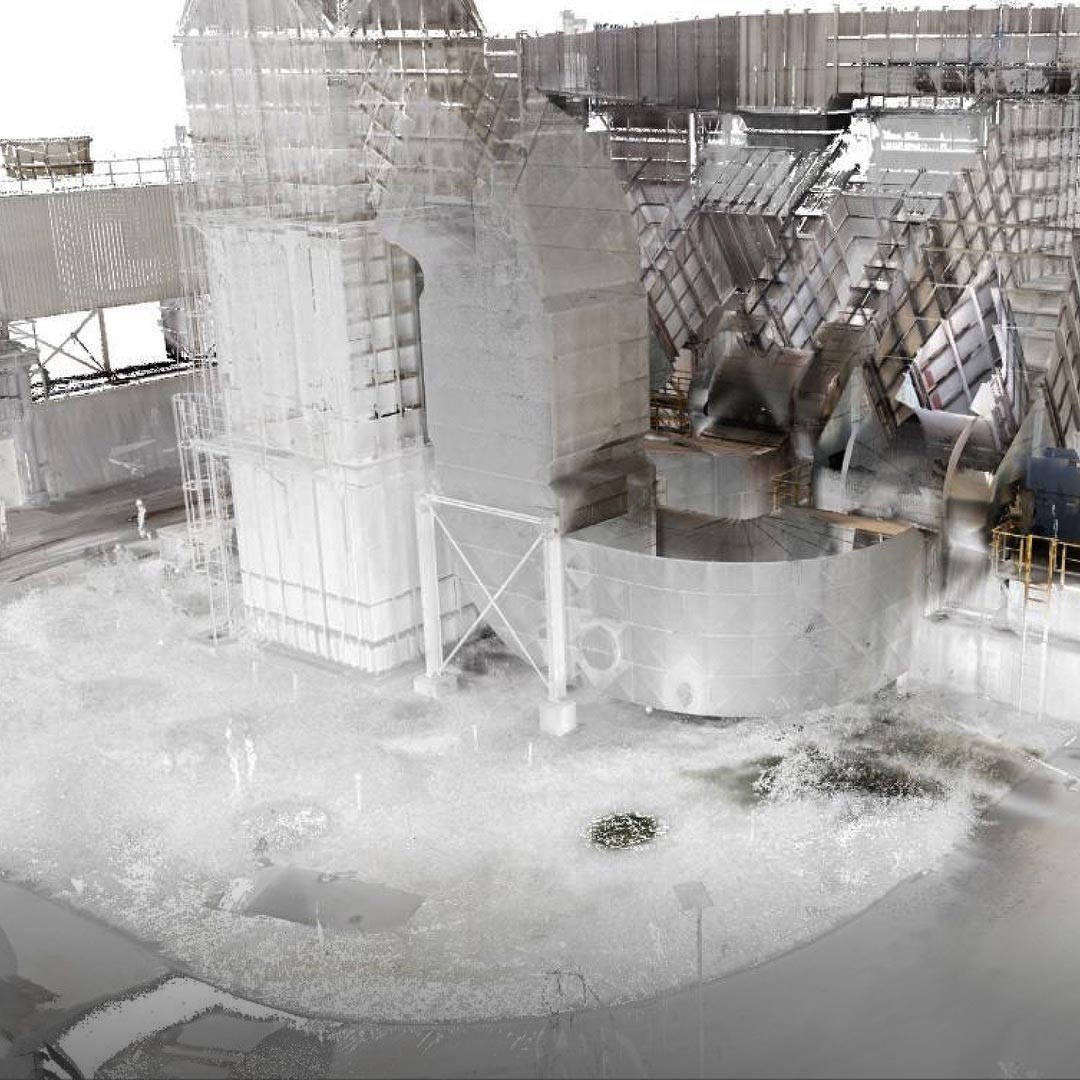

3D-laserskanning användes för att exakt planera de nya komponenterna. Detta inkluderade elutrymmen, kabeldragning, ljuddämpande höljen samt exakt integration och återanvändning av befintliga motorfundament. Denna teknik möjliggjorde detaljerad och effektiv planering för att optimalt utnyttja den befintliga infrastrukturen och samtidigt möta nya krav.

På grund av det begränsade utrymmet valde Reitz Retrofit ett innovativt koncept med tre separata elrum. Varje rum innehöll en 6KV/690V-transformator (2 MVA) samt ett lågspänningsrum för styrskåp och frekvensomriktare. Ett effektivt kylsystem, baserat på CFD-analys, håller dammladdad luft borta från elrummen.

Dessutom minskades bullerutsläppen avsevärt genom specialanpassade ljuddämpande höljen för motorerna. Dessa höljen låg inte bara under de föreskrivna gränsvärdena, utan möjliggjorde även underhållsvänlig åtkomst till alla interna komponenter.

»Vi kunde genomföra projektet enligt plan. Det nya systemet är i drift och fungerar tillförlitligt. Kvaliteten som uppnåtts inom alla viktiga områden […] är anmärkningsvärt hög och sätter standarden för framtida projekt.«

Projektledare Bernd Griesbach

Stahlwerk Thüringen GmbH

Slutsats

Fördelar med ombyggnaden

Tack vare noggrann planering, utmärkt lagarbete och användning av den senaste tekniken kunde konverteringen slutföras smidigt och i tid. Allt arbete slutfördes framgångsrikt inom den angivna tidsramen på 8 dagar till full kundnöjdhet och utan några förseningar i produktionsprocessen, vilket understryker vår förmåga att uppnå enastående resultat även under krävande förhållanden.

- Upp till 60 % energibesparing med bibehållen kapacitet

- Därmed kort återbetalningstid

- Minskade CO₂-utsläpp tack vare lägre elförbrukning

- Fullt automatisk styrning av fläktarna

- Betydlig minskning av bullerutsläpp

Initiala beräkningar och driftserfarenheter har visat på cirka 45 % energibesparing, vilket ger en kort återbetalningstid – utöver de minskade CO₂-utsläppen från lägre elförbrukning.

Leveransomfattning

- 3 x fläktrotorenheter

- 3 x lågspänningsmotorer, 1250 kW vardera

- 3 x elrum, vardera bestående av:

transformator, frekvensomriktare,

spänningsfördelning, styrsystem - Visualisering

- Grundläggande och detaljerad ingenjörsdesign

- Demontering och montering

- Kabeldragning och kabelinstallation

- Installation av nya lokala styrpunkter

- Installation av sensorer

- Koordinering av allt arbete på plats

- Driftsättning av hela systemet